在当今制造业向智能化、数字化快速转型的时代,制造执行系统(Manufacturing Execution System, MES)已成为连接企业计划层与控制层,实现高效、透明生产管理的核心枢纽。而作为MES中的重要一环,设备管理系统(Equipment Management System, EMS)直接负责监控、维护和优化生产设备,是保障生产连续性、提升设备综合效率(OEE)的关键。如今,众多软件服务商提供了【MES设备管理系统】的免费在线试用服务,让企业能够以零成本、低风险的方式,亲身体验其强大功能与集成优势,为正式部署做好充分评估。

一、为何选择免费在线试用?

- 零成本体验核心价值:无需前期硬件投入与软件许可费用,企业即可通过云端访问,全面了解系统如何实现设备状态实时监控、预防性维护、故障报警与处理、备件库存管理等功能。

- 降低决策风险:通过实际试用,企业IT、生产及设备管理部门可以直观评估系统与现有工艺流程、设备数据接口的匹配度,验证其是否真正能解决设备管理中的痛点,如非计划停机、维护成本高昂、数据孤岛等问题。

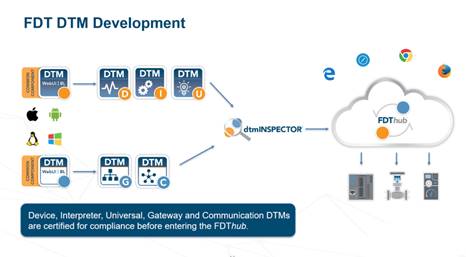

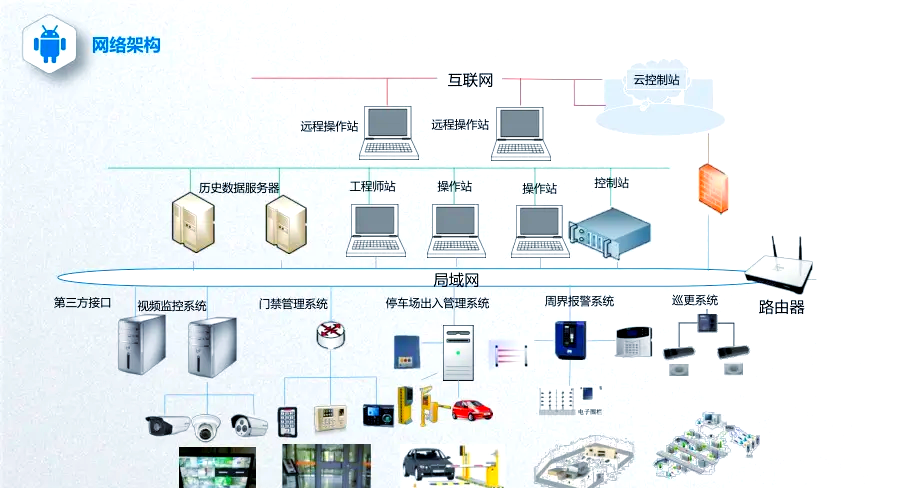

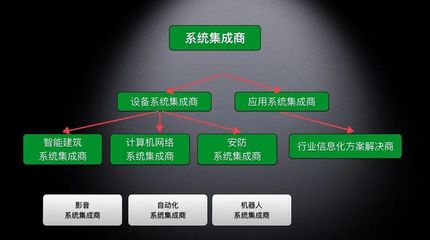

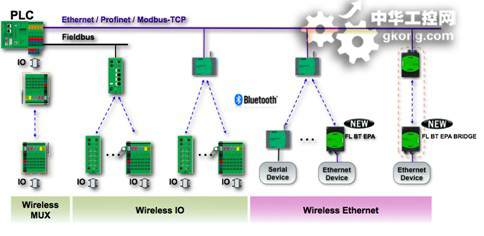

- 评估系统集成能力:现代智能制造强调系统间的互联互通。试用期间,企业可以重点测试该MES设备管理系统与上层ERP(企业资源计划)、下层PLC/DCS(自动化控制)系统以及企业现有软件库(如CMMS、EAM)的集成便捷性与数据流畅性,确保信息无缝对接。

二、试用期间重点考察的功能模块

在免费试用期内,建议企业围绕以下几个核心模块进行深入体验:

- 设备档案与台账管理:查看系统是否能为每台设备建立数字化档案,记录其规格、位置、供应商、维护历史等信息。

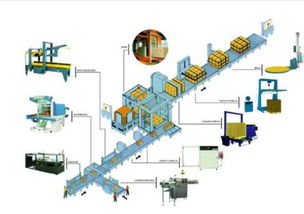

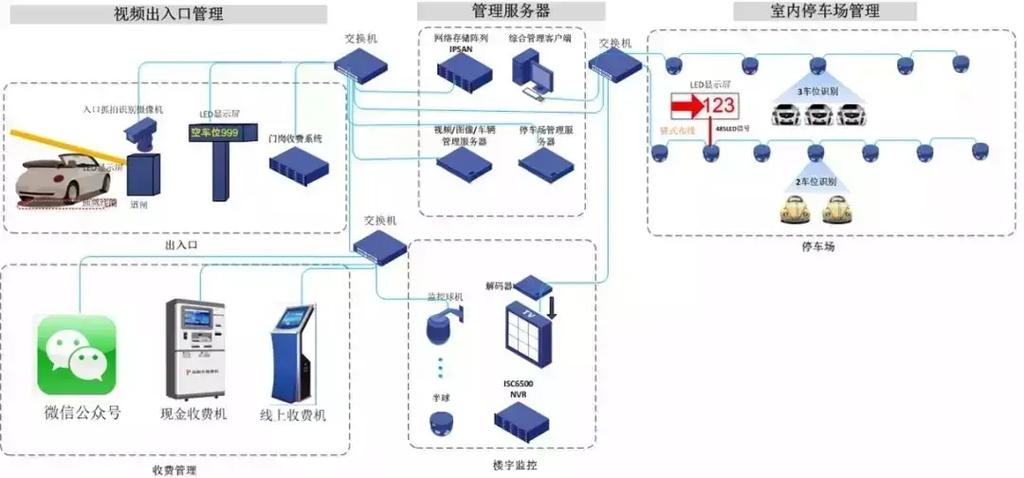

- 实时状态监控与数据采集:体验系统如何通过物联网(IoT)技术采集设备运行参数(如温度、振动、电流)、状态(运行、停机、故障)和产量数据,并以可视化看板形式呈现。

- 维护工单与预防性维护(PM):模拟创建计划性维护工单、基于设备运行时数或日历的预防性维护计划,以及接收故障报警后生成紧急工单的流程,评估其自动派工、流程跟踪与效率。

- 备品备件(Spare Parts)管理:测试系统如何将维护工单与备件库存关联,实现库存水平监控、领用自动扣减、低库存预警,从而优化备件库存成本。

- 报表分析与决策支持:利用系统内置的报表工具,分析设备停机时间分布、平均故障间隔时间(MTBF)、平均修复时间(MTTR)以及整体设备效率(OEE)报告,评估其数据洞察能力。

- 系统集成接口:这是评估的关键。尝试配置或了解系统提供的标准API、OPC UA等接口,看其是否能轻松与企业现有的软件库(如ERP、WMS、QMS)以及底层设备控制系统进行数据交换,打破信息孤岛。

三、如何获取并开始免费在线试用?

通常,企业可以通过以下步骤开启体验之旅:

- 寻找可靠供应商:在专业的工业软件平台、技术论坛或通过行业推荐,寻找提供成熟MES设备管理系统并支持免费在线试用的软件供应商。

- 注册申请:访问供应商官网的试用页面,填写公司基本信息及试用需求。一些供应商可能会提供包含设备管理模块的完整MES试用环境,或独立的EMS试用版本。

- 环境配置与培训:成功申请后,供应商通常会提供一个预配置的云端试用环境(含模拟数据)和简要的操作指南或在线培训,帮助试用团队快速上手。

- 制定试用计划:企业应组建一个由生产、设备、IT人员组成的跨职能试用小组,明确在试用期内要验证的具体场景和目标。

- 深入测试与反馈:按照计划操作系统,模拟真实业务场景,记录使用体验、优势以及发现的任何问题或不足,并与供应商技术支持团队保持沟通。

四、从试用到集成:下一步行动

成功完成试用并得出积极评估后,企业可以着手规划正式部署。这时,与供应商深入探讨以下方面至关重要:

- 定制化开发需求:根据企业独特的设备类型、维护流程和报表需求,确定必要的定制化工作。

- 本地部署与云端部署选择:结合数据安全策略、网络基础设施和成本,选择最适合的部署模式。

- 系统集成实施蓝图:与供应商及内部IT团队共同制定详细的系统集成方案,明确与现有软件库和各层系统对接的时间表、技术路线与责任方。

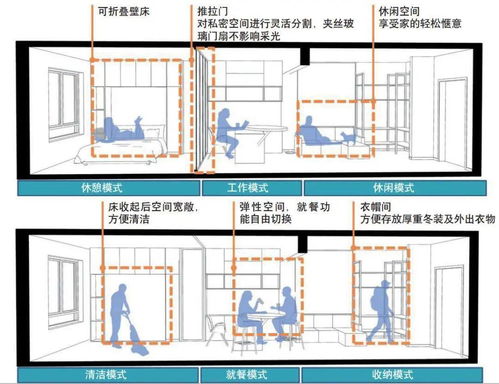

- 分阶段推广策略:考虑先在一个车间或一条产线进行试点,成功后再逐步推广至全厂,以控制风险并持续优化。

【MES设备管理系统】的免费在线试用,是企业迈向智能制造道路上一次宝贵的“零风险探路”。它让决策不再是基于纸面宣传,而是基于真实的触感和体验。通过精心规划的试用过程,企业不仅能找到最适合自身需求的设备管理数字化利器,更能为未来深度的系统集成与数字化转型奠定坚实的基础,最终实现设备资产效能最大化、生产运营成本最优化的目标。